산업용 부품의 레이저 마킹

산업용 부품의 레이저 마킹.레이저 가공은 기계적인 응력이 없는 비접촉식이며 고경도(예: 초경합금), 고취성(예: 태양열 웨이퍼), 고융점 및 정밀 제품(예: 정밀 베어링)의 가공 요구 사항에 적합합니다.

레이저 가공 에너지 밀도는 매우 집중되어 있습니다.신속하게 마킹을 완료할 수 있고, 열영향 면적이 작고, 열변형이 적으며, 가공품의 전기부품 손상이 거의 없습니다.532nm, 355nm 및 266nm 레이저의 냉간 가공은 민감하고 중요한 재료를 정밀 가공하는 데 특히 적합합니다.

레이저 에칭은 영구적인 표시이며 지울 수 없고 실패하지 않으며 변형되거나 떨어지지 않으며 위조 방지 기능이 있습니다.

1D, 2D 바코드, GS1 코드, 시리즈 번호, 배치 번호, 회사 정보 및 로고를 마킹할 수 있습니다.

집적 회로 칩, 컴퓨터 액세서리, 산업 기계, 시계, 전자 및 통신 제품, 항공 우주 장치, 자동차 부품, 가전 제품, 하드웨어 도구, 금형, 전선 및 케이블, 식품 포장, 보석, 담배 및 군사 산업 디자인에 주로 사용됩니다.마킹 재료는 각각 철, 구리, 세라믹, 마그네슘, 알루미늄, 금, 은, 티타늄, 백금, 스테인레스 스틸, 티타늄 합금, 알루미늄 합금, 고경도 합금, 산화물, 전기 도금, 코팅, ABS, 에폭시 수지, 잉크, 엔지니어링, 플라스틱 등

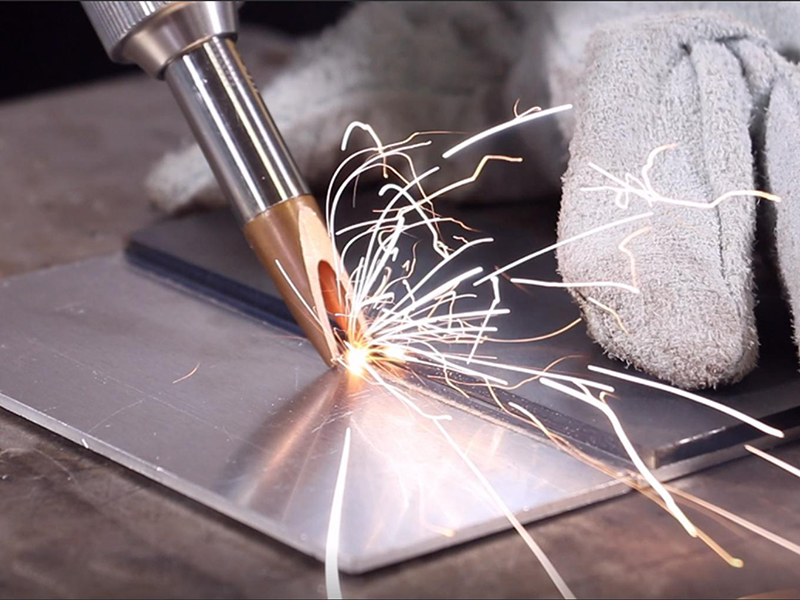

산업용 부품의 레이저 용접

산업용 부품의 레이저 용접.레이저 가열은 제품의 표면을 가공하고 표면의 열은 열전도를 통해 내부로 확산됩니다.가공 중에 레이저 펄스 폭, 에너지, 피크 전력 및 반복 주파수가 제어되어 공작물을 녹여 특정 용융 풀을 형성합니다.

레이저 용접에는 연속 또는 펄스 용접이 포함됩니다.레이저 용접의 원리는 열전도 용접과 레이저 심용입 용접으로 나눌 수 있습니다.출력 밀도가 10~10 W/cm 미만이면 열전도 용접입니다.열전도 용접의 특징은 용입이 얕고 용접 속도가 느리다는 것입니다.전력 밀도가 10~10 W/cm보다 크면 금속 표면이 가열되어 "캐비티"가 형성되어 깊은 용입 용접이 형성됩니다.이 용접 방법은 빠르고 폭에 대한 깊이 비율이 큽니다.

레이저 용접 기술은 자동차, 선박, 비행기, 고속철도 등 고정밀 제조 분야에서 널리 사용되고 있습니다.

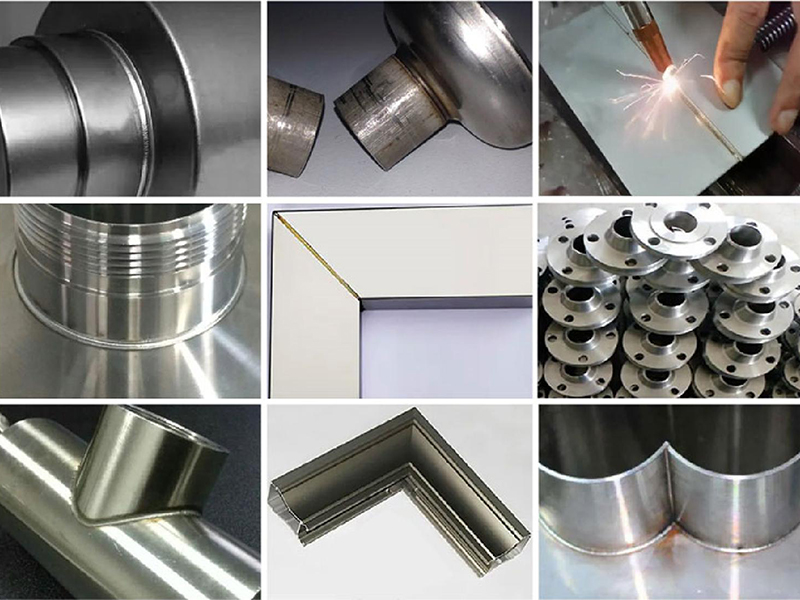

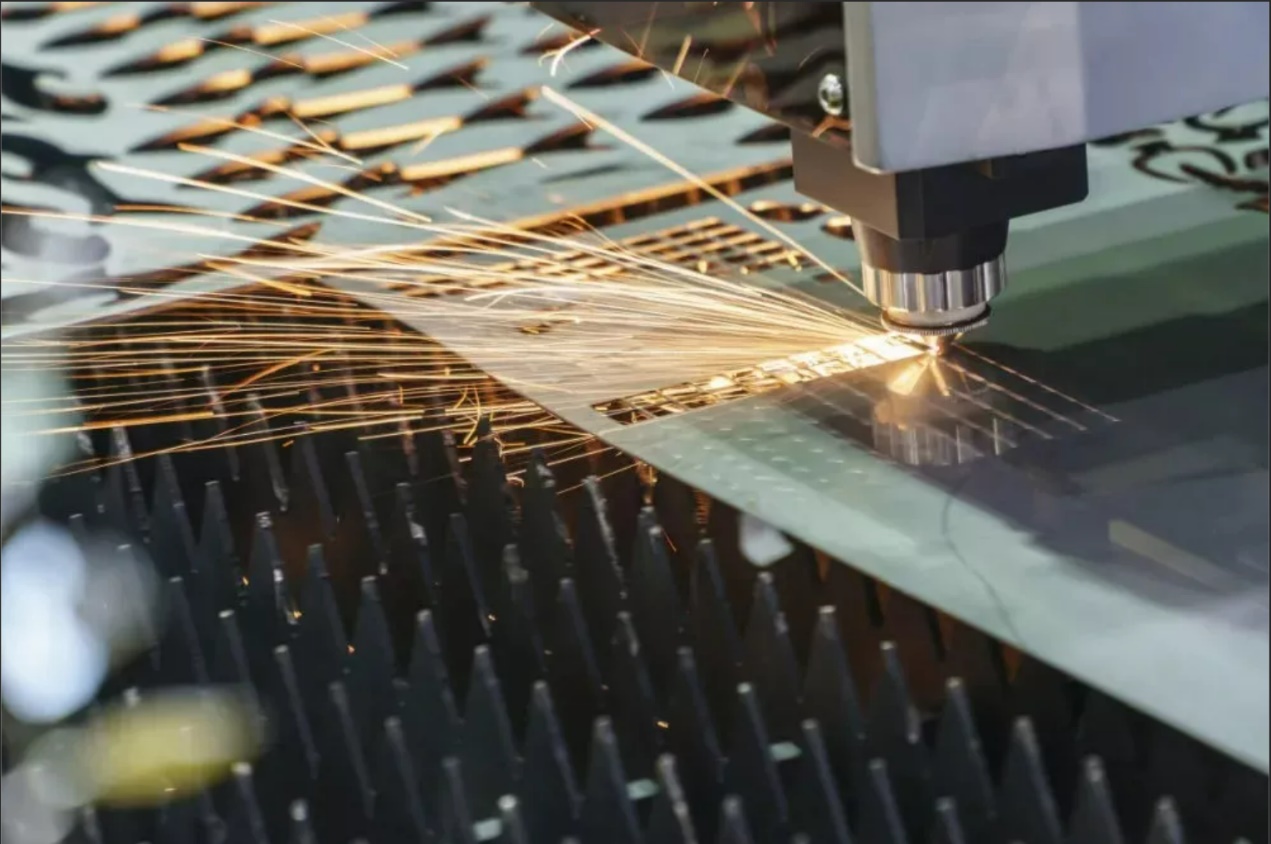

산업용 부품의 레이저 커팅

산업용 부품의 레이저 절단.레이저는 미세 슬릿 및 미세 구멍과 같은 미세 및 정밀 가공을 위해 작은 지점에 집중될 수 있습니다.

레이저는 금속판의 2차원 절단이나 3차원 절단을 포함하여 거의 모든 재료를 절단할 수 있습니다.레이저 가공은 도구가 필요하지 않으며 비접촉 가공입니다.기계적 가공에 비해 변형이 적습니다.

전통적인 가공 방법과 비교할 때 레이저 절단 가공의 다른 장점도 매우 두드러집니다.절단 품질이 좋고, 절단 폭이 좁고, 열 영향부가 작고, 절단이 매끄럽고, 절단 속도가 빠르고, 어떤 모양이든 유연하게 절단할 수 있으며, 다양한 금속 재료에 널리 사용됩니다.절단.우수한 성능을 가진 고정밀 서보 모터와 전달 유도 구조는 고속에서 기계의 우수한 동작 정확도를 보장할 수 있습니다.

고속 레이저 커팅 기술은 가공 시간을 획기적으로 단축하고 저렴한 비용으로 가공을 용이하게 합니다.

레이저 몰드 수리기는 레이저 증착 용접을 이용하여 레이저 고열 에너지를 고정점에 집중시키는 용접 기술로 용접 및 수리 작업의 모든 사소한 부분을 효과적으로 처리할 수 있습니다.위의 공정은 기존의 아르곤 가스 용접 및 냉간 용접 기술이 용접의 미세한 표면을 수리하는 데 유난히 잘 유지될 수 없다는 것입니다.

레이저 몰드 용접기는 718, 2344, NAK80, 8407, P20, 스테인레스 스틸, 베릴륨 구리, 알루미늄 합금, 티타늄 합금 등과 같은 모든 종류의 금속 강철을 용접할 수 있습니다. 물집, 기공, 붕괴 및 변형이 없습니다. 용접 후.접합 강도가 높고 용접이 견고하며 떨어지기 쉽지 않습니다.

금형 조각 / 레이저 마킹

금형의 레이저 조각 정보는 고온, 내식성, 내마모성 등을 견딜 수 있습니다. 조각 속도가 빠르고 조각 품질이 매우 좋습니다.

게시 시간: 2023년 3월 14일